粉体プロセスはIoT/DX化が難しい!

私は大学で化学工学科の粉体工学研究室に所属して学びました。企業に入社後は、セラミック電子部品の材料プロセス開発に26年間従事し、ひたすら原料粉を混ぜて、成形し、焼成するというプロセスを繰り返してきました。

実験では、乳鉢に粉とバインダー(ポリビニルアルコール水溶液)を加えて混合する作業を行っていましたが、どれくらい混ざったかを判断する手段は「感覚」に頼るしかありませんでした。結果として、おそらく十分に混ざっていないまま成形・焼成されたセラミックは、クラックが入ったり、割れたりして、製品としては使用に耐えないものになることがしばしばありました。

粉と粉を混ぜるだけでなく、粉と樹脂を混ぜてペーストにしたり、粉と液体を混ぜてスラリーにしたりする工程もありますが、いずれの場合も「どの程度混ざったか」を定量的に評価する技術は現在でもあまり進展していません。多くの場合は、あらかじめ定めた混合時間に達した時点で工程を終了するという管理方法が一般的です。

混合後の粘度特性や粒度分布を測定して、規定の範囲に収まっているかを確認することもありますが、混合工程中にリアルタイムで混合状態を把握する手法はほとんど確立されていません。

粉体は非常に繊細で、温湿度に対して極めて敏感に反応します。そのため、原料ロットの違いにより性状が大きく変化することもあります。季節による変動、いわゆる「季節変動」と呼ばれる一見非科学的な現象により、現場の工場ではたびたび混乱が生じます。

混合粉体の特性変化をミキサーの振動変化で捉える

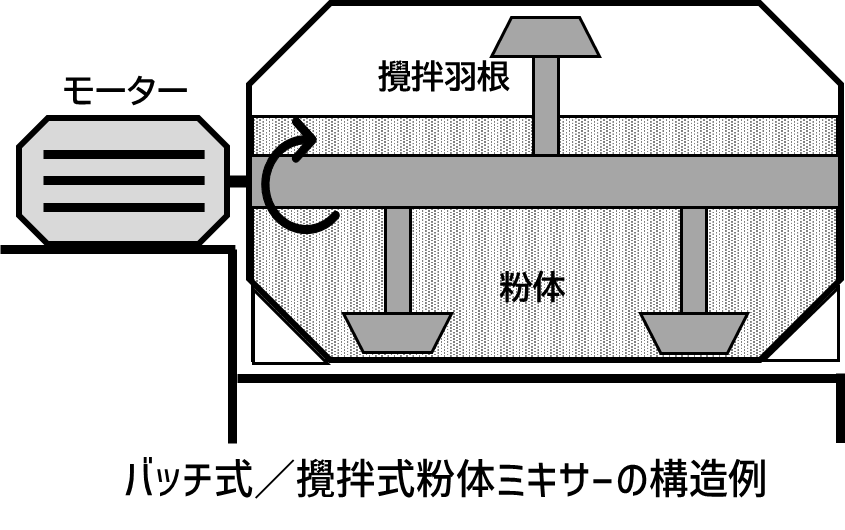

粉体ミキサーにはさまざまな構造や方式がありますが、多くの場合、上の図のように粉体を容器(缶)に投入し、撹拌羽根でかき回すことで混合する方式が採られています。

異なる性状の粉と粉、粉と樹脂、粉と液体を混合していく過程では、混合粉体の力学的特性――すなわち流動性、付着性、摩擦特性など――が変化します。それに伴い粉体と容器壁面、あるいは攪拌羽根との間の応力伝達率も変化し、ミキサー全体の振動特性に影響を与えると推定されます。ただし、通常その影響は微小であり、作業者が振動の変化を体感することはほとんどありません(ただし、ベテランの作業者の中には、音の変化などから混合状態を感じ取る方もいます)。

以下の動画は内閣府の戦略的イノベーション創造プログラム(SIP)「フィジカル空間におけるセンシング基盤技術」事業において協業した、各種粉体ミキサーを取り扱う大平洋機工株式会社様との取り組みです。同社は、さまざまな業種のお客様に粉体ミキサーを提供されていますが、今回、粉体混合度の進捗をリアルタイムで監視する技術に興味をお持ちいただき、実験にご協力いただきました。

粉体ミキサーにおける攪拌羽根の回転速度はおおよそ200rpm(=約3.3Hz)と比較的低速であり、ミキサー全体の振動もこの回転速度に対応するため、数Hz~十数Hz程度の低周波領域の振動となります。しかし従来の加速度センサー(MEMS型や圧電セラミック型)では、原理的にこのような低周波域においてノイズが多くなり、特に10Hz以下の振動加速度については測定精度があまり高くないという課題があります。

- 食品、医薬品、化学工業、建設、化粧品、農業・畜産、電子材料業界等で粉体と粉体を混合する工程

- 電子材料業界等で粉体と樹脂、バインダー、溶剤を混合して機能性ペースト、スラリーを製造する工程

弊社ではセイコーエプソン株式会社様の協力を得て、長周期振動対応の振動加速度センサーを使い、粉体ミキサーのような低周波振動でも高精度な測定を可能にしています。以下のような粉体プロセスで状態監視に興味をお持ちの方はぜひご連絡ください。